什么是 Inconel 盲板法兰

Inconel 盲板法兰是采用 Inconel 系列镍 - 铬 - 钼合金制成的、无流通孔的法兰部件,主要用于封闭管道端部,实现管道系统的隔离、切断或检修时的安全封堵。它融合了 Inconel 合金优异的耐高温、耐腐蚀性能与盲板法兰的结构功能,能在极端工况下保障管道系统的密封性与安全性,避免介质泄漏,是工业管道系统中关键的封堵与隔离元件。

ASTM B564:Inconel 盲板法兰材料标准

ASTM B564的标准名称是《Standard Specification for Nickel Alloy Forgings》,即《镍合金锻件标准规范》。这个标准规定了通过锻造工艺生产的镍基和镍铜合金锻件的要求。它是Inconel 盲板法兰的材料标准,涵盖了化学成分、机械性能、尺寸公差、热处理、无损检测和质量保证等一系列技术指标。

适用范围和材料种类

该标准适用于一系列高性能的镍基合金,这些合金以其卓越的耐腐蚀性、高强度和高耐热性而闻名。标准中涵盖的常见合金材料包括:

UNS N04400:通常称为 Alloy 400或 Monel 400。一种镍铜合金,具有优异的耐海水腐蚀和耐碱性溶液性能。

UNS N06600:通常称为 Alloy 600或Inconel 600。一种镍铬合金,具有很好的耐高温氧化和耐腐蚀性能。

UNS N06625:通常称为 Alloy 625或 Inconel 625。一种以钶(铌)和钼强化的镍铬合金,具有极高的疲劳强度和出色的抗点蚀、缝隙腐蚀能力。

UNS N08825:通常称为 Alloy 825或 Incoloy 825。一种镍铁铬合金,添加了钼和铜,对还原性和氧化性酸都有良好的耐腐蚀性。

UNS N10276:通常称为 Alloy C-276或Hastelloy C-276。一种镍钼铬合金,尤其在苛刻的氧化和还原环境下表现优异。

以及其他多种高性能镍合金,如 UNS N06022 (C-22), UNS N06617 (617), UNS N07718 (718) 等。

这些锻件常用于制造阀门、泵部件、法兰、管件、轴、涡轮盘等关键承压和转动部件。

Inconel 盲板法兰常见材料性能分析

Inconel 625

特点:作为 Inconel 家族中应用最广泛的型号之一,具有出色的耐腐蚀性,能抵御热海水、洗涤器环境、还原性酸等多种强腐蚀介质,尤其抗点蚀和缝隙腐蚀;高温性能优异,抗氧化温度可达 1800°F(982°C),且具备高蠕变断裂强度,在长期高温环境下仍能保持稳定的机械性能;加工性能良好,可通过焊接、锻造等工艺制成不同规格的盲板法兰。

化学成分

| CHEMICAL | LIMITS | Ni | Fe | Mn | C | Si | S | Cr | Al | Ti | Nb+Ta | Mo | P |

Inconel 625 (UNS N06025) | MIN | 20.0 | 3.15 | 8.0 | |||||||||

| MAX | 58.0 | 5.0 | 0.50 | 0.10 | 0.50 | 0.015 | 23.0 | 0.40 | 0.40 | 4.15 | 10.0 | 0.015 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % |

Inconel 625 (UNS N06025) | 690 min | 276 min | 30 min |

Inconel 718

特点:属于沉淀硬化型镍 - 铬合金,强度极高,约为 Inconel 625 的两倍,在高达 1325°F(760°C)的温度下仍具有出色的蠕变断裂强度,使用温度可达 1800°F(982°C);耐腐蚀性出众,能应对多种氧化性和非氧化性腐蚀环境;通过沉淀硬化处理可进一步提升机械性能,适合对强度和耐高温性要求严苛的场景。

化学成分

| CHEMICAL | LIMITS | C | Mn | Si | P | S | Cr | Co | Mo | Nb+Ta | Ti | Al | B | Fe | Cu | Ni |

Inconel 718 (UNS N07718) | MIN | 17.0 | 2.80 | 4.75 | 0.65 | 0.20 | REM | 50.0 | ||||||||

| MAX | 0.08 | 0.35 | 0.35 | 0.015 | 0.015 | 21.0 | 1.0 | 3.30 | 5.50 | 1.15 | 0.80 | 0.01 | 0.30 | 55.0 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % | RA | HARDNESS |

Inconel 718 (UNS N07718) | 1275 min | 827 min | 12 min | 15 min | 331min |

Inconel 600

特点:具有卓越的高温抗氧化性,即使在严苛的热循环条件下,直至 2100°F(1150°C)仍能保持高度抗氧化性;高温强度良好,长期使用后仍具备较好的延展性;对大气、海水等温和腐蚀环境有良好的耐受性,适合高温氧化环境下的管道封堵需求。

化学成分

| CHEMICAL | LIMITS | Ni | Cu | Fe | Mn | C | Si | S | Cr |

Inconel 600 (UNS N06600) | MIN | 6.00 | 14.00 | ||||||

| MAX | 72.00 | 0.50 | 10.00 | 1.00 | 0.15 | 0.50 | 0.015 | 17.00 |

机械性能

| MATERIAL | T.S (MPA) | Y.S (MPA) | EL % |

Inconel 600 (UNS N06600) | 552 min | 241 min | 30 min |

ASTM B564 标准主要内容

ASTM B564 标准主要规定了以下几个方面的要求:

1. 冶炼工艺 (Melting)

要求合金必须采用电弧炉(EAF)加氩氧脱碳(AOD)或真空感应熔炼(VIM)等先进冶炼工艺,以确保金属纯净度,控制气体和杂质含量。

2. 化学成分 (Chemical Composition)

对每一种合金的化学成分(镍、铬、钼、铁、碳等元素的含量)都有严格的限定,必须符合标准中对应合金材料的要求。这是保证材料性能的基础。

3. 热处理 (Heat Treatment)

规定了锻件必须经过的热处理工艺(如固溶处理、时效处理等),以达到标准要求的机械性能和微观组织结构。

4. 机械性能 (Mechanical Properties)

这是核心要求之一。标准规定了不同等级(Class)锻件在室温下的抗拉强度 (Tensile Strength)、屈服强度 (Yield Strength)、延伸率 (Elongation)等指标。

根据锻件的形状和用途,机械性能要求分为多个等级(如 Class 1, Class 2 等),对应不同的强度水平。

5. 无损检测 (Nondestructive Testing)

标准要求对锻件进行液体渗透检测 (Liquid Penetrant Examination)以发现表面缺陷。

对于重要用途的锻件,还可根据订单要求进行超声波检测 (Ultrasonic Examination),以发现内部缺陷。

6. 尺寸和公差 (Dimensions and Tolerances)

锻件的尺寸和公差应符合采购订单上的图纸要求,或双方商定的其他标准(如 ANSI B16.5 对于法兰)。

7. 试验方法和认证 (Testing and Certification)

规定了如何进行力学性能测试(取样位置、试验方法等)。

制造商必须提供材料测试报告 (MTR),证明产品完全符合 ASTM B564 标准的所有要求。这份报告是产品质量的可追溯文件,至关重要。

ASTM B564是一个针对高性能镍基合金锻件的综合性质量规范。它通过严格规定材料的冶炼、成分、热处理、性能和检验要求,确保了最终产品具备所需的强度、韧性和卓越的耐腐蚀性,以满足最苛刻工业应用的需求。

Inconel 盲板法兰的生产标准

ASME B16.5:这是全球应用广泛的管道法兰标准,对 Inconel 盲板法兰的尺寸、压力等级(Class 150 - 2500)、材料要求、密封性能、公差范围等做出了详细规定,确保法兰在不同工况下的互换性与安全性,适用于公称直径 1/2 英寸(DN15)至 24 英寸(DN600)的法兰产品。

ASME B16.47:主要针对大直径法兰,涵盖了 DN650 至 DN1500 的大尺寸 Inconel 盲板法兰,补充了 ASME B16.5 在大直径法兰领域的空白,规定了相应的尺寸、压力等级、连接方式等要求,满足大型工业管道系统的需求。

API 605:由美国石油学会制定,专门适用于石油、天然气行业的大直径钢制法兰,对 Inconel 盲板法兰的材料性能、制造工艺、检验标准等有严格要求,尤其注重法兰在高压、含硫等恶劣油气工况下的可靠性与耐腐蚀性。

DIN EN 1092 - 1:欧洲常用的法兰标准,对 Inconel 盲板法兰的类型、尺寸、压力等级、密封面形式等进行了规范,与 ASME 标准在部分参数上存在差异,适用于欧洲及遵循欧洲标准的地区和行业。

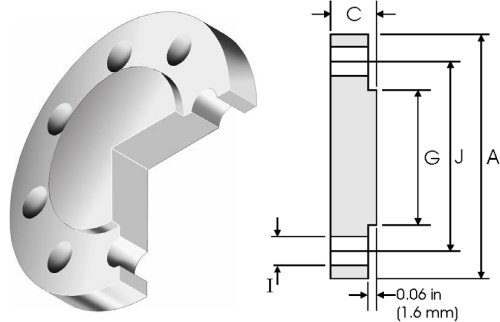

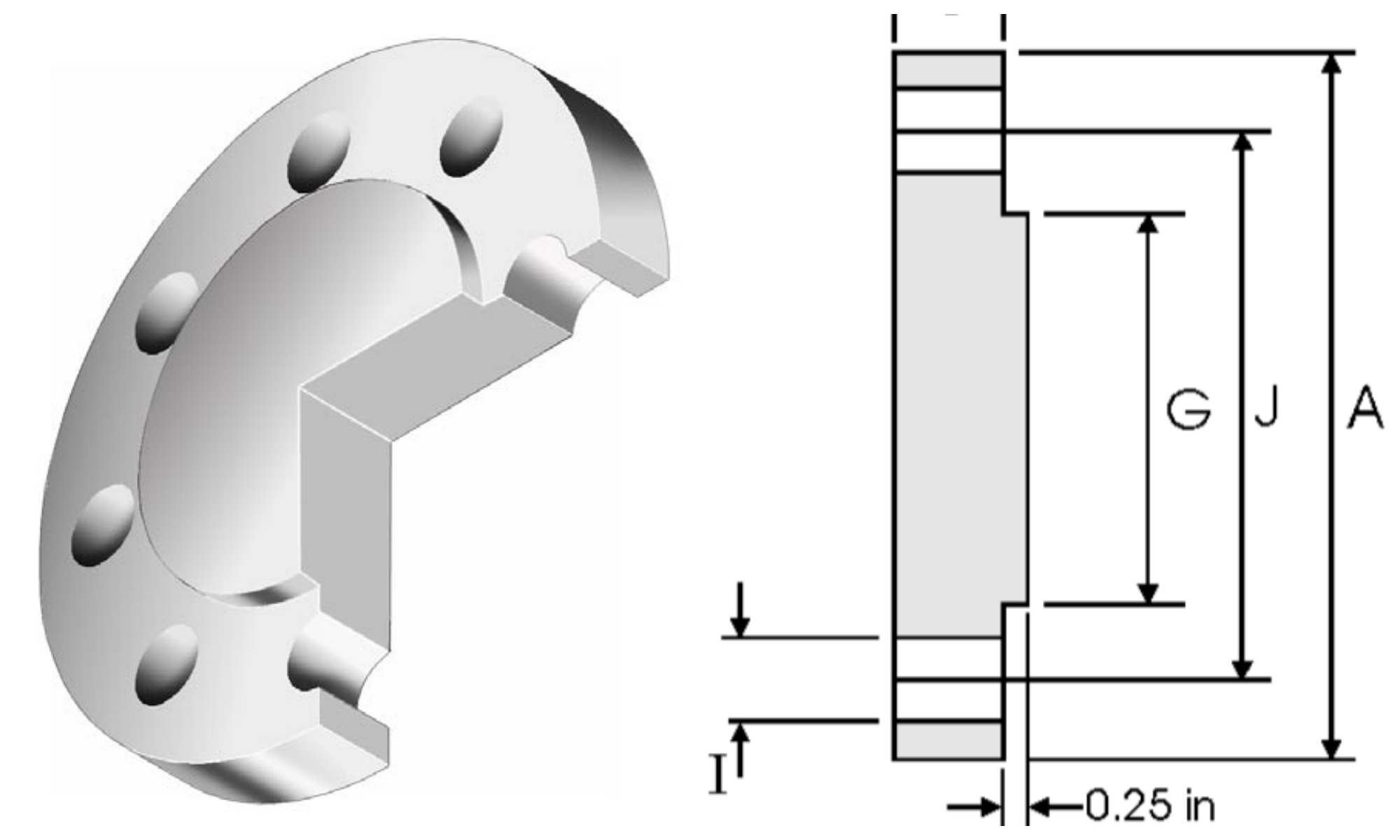

尺寸参数

公称直径(NPS/DN):涵盖 1/8 英寸(DN6)至 60英寸(DN1500),其中依据 ASME B16.5 标准的常见规格为 1/2 英寸(DN15)至 24 英寸(DN600),大直径规格(如 26 英寸至 60英寸)多遵循 ASME B16.47 或 API 605 标准,适配不同管径的管道系统。

压力等级(Class):常见等级包括 Class 150、300、600、900、1500、2500,不同压力等级对应不同的法兰厚度、螺栓数量与尺寸,例如 Class 150 的 DN100(4 英寸)Inconel 盲板法兰厚度约为 19mm,Class 300 的同规格法兰厚度则约为 27mm,以保证在对应压力下的强度。

法兰厚度:根据公称直径和压力等级而定,公称直径越大、压力等级越高,法兰厚度越大。以 DN200(8 英寸)为例,Class 150 的厚度约为 22mm,Class 600 的厚度则可达 48mm,确保法兰能承受相应压力而不发生变形或损坏。

螺栓孔参数:螺栓孔数量通常为 4、8、12、16 等偶数,数量随公称直径增大而增加,例如 DN50(2 英寸)Class 150 的盲板法兰有 4 个螺栓孔,DN200(8 英寸)Class 150 的则有 8 个螺栓孔;螺栓孔直径根据压力等级确定,Class 150 的 DN100 法兰螺栓孔直径约为 18mm,Class 300 的同规格则约为 22mm,保证螺栓连接的强度与密封性。

ASME B16.5 盲板法兰尺寸和重量

Class 150

| Norminal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 88.9 | 11.2 | 35. 10 | 4 | 15.7 | 60.45 | 0.42 |

| 3/4 | 26.7 | 98.6 | 12.7 | 42.9 | 4 | 15.7 | 69.85 | 0.61 |

| 1 | 33.4 | 108 | 14.2 | 50.8 | 4 | 15.7 | 79.25 | 0.86 |

| 11/4 | 42.2 | 117.3 | 15.7 | 63.5 | 4 | 15.7 | 88.9 | 1.17 |

| 11/2 | 48.3 | 127 | 17.5 | 73. 15 | 4 | 15.7 | 98.6 | 1.53 |

| 2 | 60.3 | 152.4 | 19. 10 | 91.9 | 4 | 19.1 | 120.7 | 2.42 |

| 21/2 | 73.0 | 177.8 | 22.4 | 104.6 | 4 | 19.1 | 139.7 | 3.94 |

| 3 | 88.9 | 190.5 | 23.9 | 127 | 4 | 19.1 | 152.4 | 4.93 |

| 31/2 | 101.6 | 215.9 | 23.9 | 139.7 | 8 | 19.1 | 177.8 | 6.17 |

| 4 | 114.3 | 228.6 | 23.9 | 157.2 | 8 | 19.1 | 190.5 | 7.00 |

| 5 | 141.3 | 254 | 23.9 | 185.7 | 8 | 22.4 | 215.9 | 8.63 |

| 6 | 168.3 | 279.4 | 25.4 | 215.9 | 8 | 22.4 | 241.3 | 11.3 |

| 8 | 219.1 | 342.9 | 28.4 | 269.7 | 8 | 22.4 | 298.5 | 19.6 |

| 10 | 273.0 | 406.4 | 30.2 | 323.9 | 12 | 25.4 | 362 | 28.8 |

| 12 | 323.8 | 482.6 | 31.75 | 381 | 12 | 25.4 | 431.8 | 43.2 |

| 14 | 355.6 | 533.4 | 35. 10 | 412.8 | 12 | 28.4 | 476.3 | 58.1 |

| 16 | 406.4 | 596.9 | 36.6 | 469.9 | 16 | 28.4 | 539.8 | 76.0 |

| 18 | 457.2 | 635 | 39.6 | 533.4 | 16 | 31.75 | 577.9 | 93.7 |

| 20 | 508.0 | 698.5 | 42.9 | 584.2 | 20 | 31.75 | 635 | 122 |

| 24 | 609.6 | 812.8 | 47.8 | 692.2 | 20 | 35.1 | 749.3 | 185 |

Class 300

| Nominal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 95.2 | 14.2 | 35.1 | 4 | 15.7 | 66.55 | 0.64 |

| 3/4 | 26.7 | 117.3 | 15.7 | 42.9 | 4 | 19 | 82.5 | 1.11 |

| 1 | 33.4 | 123.9 | 17.5 | 50.8 | 4 | 19 | 88.9 | 1.39 |

| 11/4 | 42.2 | 133.3 | 19 | 63.5 | 4 | 19 | 98.5 | 1.79 |

| 11/2 | 48.3 | 155.4 | 20.6 | 73.15 | 4 | 22.3 | 114.3 | 2.66 |

| 2 | 60.3 | 165. 1 | 22.3 | 91.9 | 8 | 19. 10 | 127 | 3.18 |

| 21/2 | 73.0 | 190.5 | 25.4 | 104.6 | 8 | 22.3 | 1.493 | 4.85 |

| 3 | 88.9 | 209.5 | 28.4 | 127 | 8 | 22.3 | 168.1 | 6.81 |

| 31/2 | 101.6 | 228.6 | 30.2 | 139.7 | 8 | 22.3 | 184.1 | 8.71 |

| 4 | 114.3 | 254 | 31.7 | 157.2 | 8 | 22.3 | 200.1 | 11.5 |

| 5 | 141.3 | 279.4 | 35 | 185.7 | 8 | 22.3 | 234.9 | 15.6 |

| 6 | 168.3 | 317.5 | 36.5 | 215.9 | 12 | 22.3 | 269.7 | 20.9 |

| 8 | 219. 1 | 381 | 41.10 | 269.7 | 12 | 25.4 | 330.2 | 34.3 |

| 10 | 273.0 | 444.5 | 47.7 | 323.9 | 16 | 28.4 | 387.3 | 53.3 |

| 12 | 323.8 | 520.7 | 50.8 | 381 | 16 | 31.7 | 450.8 | 78.8 |

| 14 | 355.6 | 584.2 | 53.8 | 412.8 | 20 | 31.7 | 514.3 | 105 |

| 16 | 406.4 | 647.7 | 57.15 | 469.9 | 20 | 35 | 571.5 | 137 |

| 18 | 457.2 | 711.2 | 60.45 | 533.4 | 24 | 35 | 628.6 | 175 |

| 20 | 508.0 | 774.7 | 63.5 | 584.2 | 24 | 35 | 685.8 | 221 |

| 24 | 609.6 | 914.4 | 69.85 | 692.2 | 24 | 41. 10 | 812.8 | 339 |

Class 600

| Nominal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 95.2 | 14.2 | 35.1 | 4 | 15.7 | 66.55 | 0.76 |

| 3/4 | 26.7 | 117.3 | 15.7 | 42.9 | 4 | 19. 10 | 82.6 | 1.28 |

| 1 | 33.4 | 123.9 | 17.5 | 50.8 | 4 | 19. 10 | 88.9 | 1.60 |

| 11/4 | 42.2 | 133.3 | 20.6 | 63.5 | 4 | 19. 10 | 98.6 | 2.23 |

| 11/2 | 48.3 | 155.4 | 22.3 | 73.15 | 4 | 22.4 | 114.3 | 3.25 |

| 2 | 60.3 | 165. 1 | 25.4 | 91.9 | 8 | 19. 10 | 127 | 4.15 |

| 21/2 | 73 | 190.5 | 28.4 | 104.6 | 8 | 22.4 | 149.4 | 6.13 |

| 3 | 88.9 | 209.5 | 31.7 | 127 | 8 | 22.4 | 168.1 | 8.44 |

| 31/2 | 101.6 | 228.6 | 35 | 139.7 | 8 | 25.4 | 184.2 | 11.0 |

| 4 | 114.3 | 273. 1 | 38.1 | 157.2 | 8 | 25.4 | 215.9 | 17.3 |

| 5 | 141.3 | 330.2 | 44.5 | 185.7 | 8 | 28.4 | 266.7 | 29.4 |

| 6 | 168.3 | 355.6 | 47.8 | 215.9 | 12 | 28.4 | 292.1 | 36.1 |

| 8 | 219. 1 | 419. 1 | 55.6 | 269.7 | 12 | 31.75 | 349.3 | 58.9 |

| 10 | 273 | 508 | 63.5 | 323.9 | 16 | 35. 10 | 431.8 | 97.5 |

| 12 | 323.8 | 558.8 | 66.55 | 381 | 20 | 35. 10 | 489 | 124 |

| 14 | 355.6 | 603.3 | 69.85 | 412.8 | 20 | 38. 10 | 527.1 | 151 |

| 16 | 406.4 | 685.8 | 76.2 | 469.9 | 20 | 41. 10 | 603.3 | 214 |

| 18 | 457.2 | 743 | 82.6 | 533.4 | 20 | 44.5 | 654.1 | 272 |

| 20 | 508.0 | 812.8 | 88.9 | 584.2 | 24 | 44.5 | 723.9 | 349 |

| 24 | 609.6 | 939.8 | 101.6 | 692.2 | 24 | 50.8 | 838.2 | 533 |

Class 900

| Nominal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 120.6 | 22.3 | 35. 10 | 4 | 22.3 | 82.5 | 1.77 |

| 3/4 | 26.7 | 130 | 25.4 | 42.9 | 4 | 22.3 | 88.9 | 2.42 |

| 1 | 33.4 | 149.3 | 28.4 | 50.8 | 4 | 25.4 | 101.6 | 3.57 |

| 11/4 | 42.2 | 158.7 | 28.4 | 63.5 | 4 | 25.4 | 111.2 | 4.15 |

| 11/2 | 48.3 | 177.8 | 31.7 | 73. 15 | 4 | 28.4 | 123.9 | 5.75 |

| 2 | 60.3 | 215.9 | 38. 10 | 91.9 | 8 | 25.4 | 165.1 | 10.1 |

| 21/2 | 73 | 244.3 | 41. 10 | 104.6 | 8 | 28.4 | 190.5 | 14.0 |

| 3 | 88.9 | 241.3 | 38. 10 | 127 | 8 | 25.4 | 190.5 | 13.1 |

| 4 | 114.3 | 292.1 | 44.5 | 157.2 | 8 | 31.7 | 234.9 | 26.9 |

| 5 | 141.3 | 349.2 | 50.8 | 185.7 | 8 | 35 | 279.4 | 36.5 |

| 6 | 168.3 | 381 | 55.6 | 215.9 | 12 | 31.7 | 317 | 47.40 |

| 8 | 219.1 | 469.9 | 63.5 | 269.7 | 12 | 38.1 | 393.7 | 82.5 |

| 10 | 273 | 546.1 | 69.85 | 323.9 | 16 | 38.1 | 469.9 | 122 |

| 12 | 323.8 | 609.6 | 79.25 | 381 | 20 | 38.1 | 533.4 | 173 |

| 14 | 355.6 | 641.3 | 85.8 | 412.8 | 20 | 41.1 | 558.8 | 206 |

| 16 | 406.4 | 704.8 | 88.9 | 469.9 | 20 | 44.4 | 615.9 | 259 |

| 18 | 457.2 | 787.4 | 101.6 | 533.4 | 20 | 50.8 | 685.8 | 367 |

| 20 | 508 | 857.2 | 107.9 | 584.2 | 20 | 53.8 | 749.3 | 463 |

| 24 | 609.6 | 1041.4 | 139.7 | 692.2 | 20 | 66.55 | 901.7 | 876 |

Class 1500

| Nominal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 120.6 | 22.3 | 35.1 | 4 | 22.3 | 82.5 | 1.77 |

| 3/4 | 26.7 | 130 | 25.4 | 42.9 | 4 | 22.3 | 88.9 | 2.42 |

| 1 | 33.4 | 149.3 | 28.4 | 50.8 | 4 | 25.4 | 101.6 | 3.57 |

| 11/4 | 42.2 | 158.7 | 28.4 | 63.5 | 4 | 25.4 | 111.2 | 4.15 |

| 11/2 | 48.3 | 177.8 | 31.7 | 73.15 | 4 | 28.4 | 123.9 | 5.75 |

| 2 | 60.3 | 215.9 | 38.1 | 91.9 | 8 | 25.4 | 165.1 | 10.1 |

| 21/2 | 73 | 244.3 | 41.1 | 104.6 | 8 | 28.4 | 190.5 | 14.0 |

| 3 | 88.9 | 266.7 | 47.7 | 127 | 8 | 31.7 | 203.2 | 19.1 |

| 4 | 114.3 | 311.1 | 53.8 | 157.2 | 8 | 35 | 241.3 | 29.9 |

| 5 | 141.3 | 374.6 | 73.15 | 185.7 | 8 | 41.1 | 292.1 | 58.4 |

| 6 | 168.3 | 393.7 | 82.5 | 215.9 | 12 | 38.1 | 317.5 | 71.8 |

| 8 | 219. 1 | 482.6 | 91.9 | 269.7 | 12 | 44.4 | 393.7 | 122 |

| 10 | 273 | 584.2 | 107.9 | 323.9 | 12 | 50.8 | 482.6 | 210 |

| 12 | 323.8 | 673. 1 | 123.9 | 381 | 16 | 53.8 | 571.5 | 316 |

| 14 | 355.6 | 749.3 | 133.3 | 412.8 | 16 | 60.45 | 635 | 420 |

| 16 | 406.4 | 825.5 | 146 | 469.9 | 16 | 66.55 | 704.8 | 558 |

| 18 | 457.2 | 914.4 | 162 | 533.4 | 16 | 73. 15 | 774.7 | 760 |

| 20 | 508 | 984.2 | 177.8 | 584.2 | 16 | 79.25 | 831.8 | 965 |

| 24 | 609.6 | 1168.4 | 203.2 | 692.2 | 16 | 91.9 | 990.6 | 1558 |

Class 2500

| Nominal Pipe Size | A | C | G | H | I | J | Weight | |

| inch | mm | mm | mm | mm | Holes | mm | mm | kg / piece |

| 1/2 | 21.3 | 133.4 | 30.2 | 35. 10 | 4 | 22.4 | 88.9 | 2.99 |

| 3/4 | 26.7 | 139.7 | 31.7 | 42.9 | 4 | 22.4 | 95.3 | 3.50 |

| 1 | 33.4 | 158.8 | 35. 10 | 50.8 | 4 | 25.4 | 108 | 4.96 |

| 11/4 | 42.2 | 184.2 | 38. 10 | 63.5 | 4 | 28.4 | 130 | 7.35 |

| 11/2 | 48.3 | 203.2 | 44.5 | 73. 15 | 4 | 31.75 | 146.1 | 10.4 |

| 2 | 60.3 | 235 | 50.8 | 91.9 | 8 | 28.4 | 171.5 | 15.6 |

| 21/2 | 73 | 266.7 | 57. 15 | 104.6 | 8 | 31.75 | 196.9 | 22.6 |

| 3 | 88.9 | 304.8 | 66.55 | 127 | 8 | 35.1 | 228.6 | 34.8 |

| 4 | 114.3 | 355.6 | 76.2 | 157.2 | 8 | 41.1 | 273.1 | 53.9 |

| 5 | 141.3 | 419.1 | 91.9 | 185.7 | 8 | 47.88 | 323.9 | 90.8 |

| 6 | 168.3 | 482.6 | 108 | 215.9 | 8 | 53.8 | 368.3 | 141 |

| 8 | 219.1 | 552.5 | 127 | 269.7 | 12 | 53.8 | 438.2 | 214 |

| 10 | 273 | 673.1 | 165.1 | 323.9 | 12 | 66.55 | 539.8 | 411 |

| 12 | 323.8 | 762 | 184.2 | 381 | 12 | 73.15 | 619.3 | 592 |

Inconel 盲板法兰的应用优势

超强耐腐蚀性:Inconel 合金中的镍、铬、钼等元素协同作用,能抵御海水、盐酸、硫酸、含硫介质等多种严苛腐蚀环境,相比普通不锈钢盲板法兰,使用寿命大幅延长,减少因腐蚀导致的泄漏风险与更换成本。

优异耐高温性:可在高达 2200°F(1204°C)的高温环境下稳定工作,在高温工况下仍能保持较高的拉伸强度、屈服强度和韧性,不会因高温而出现软化、变形等问题,适用于航空航天、石油炼制等高温场景。

高强度与高韧性:Inconel 材料本身具有高机械强度,尤其是 Inconel 718,强度远高于普通合金,同时具备良好的韧性,能承受高压、冲击等极端机械应力,在高压管道系统中可可靠封堵,避免因压力过大导致法兰破裂。

良好的加工与焊接性能:多数 Inconel 型号(如 Inconel 625)可通过锻造、切削等工艺加工成不同规格的盲板法兰,且焊接性能良好,能与管道或其他管件实现牢固焊接,保证连接部位的密封性与整体性。

长期稳定性:在长期使用过程中,Inconel 合金不易发生晶间腐蚀、应力腐蚀开裂等问题,性能衰减缓慢,能长期维持盲板法兰的封堵功能,减少维护频次,降低工业生产的停机成本。

应用场景

石油和天然气行业:在油气开采井口装置、油气输送管道、炼油厂加氢装置等场景中,用于管道末端封堵或设备检修时的隔离。例如在含硫油气输送管道中,Inconel 盲板法兰可抵御硫化氢腐蚀,在高压工况下实现可靠密封,保障油气输送安全。

化工行业:适用于化学反应釜、精馏塔、酸碱储罐等设备的管道端口封堵,面对盐酸、硫酸、硝酸等强腐蚀介质以及高温反应环境,能有效防止介质泄漏,确保化工生产过程的安全性与稳定性,如在煤化工的高温煤气管道系统中应用广泛。

航空航天与能源行业:在航空发动机燃油系统、燃气轮机排气管道、核电站蒸汽管道等高温、高压场景中,用于管道封闭。例如在核电站的辅助管道系统中,Inconel 盲板法兰可承受高温蒸汽腐蚀与高压,保障核设施的安全运行。

海洋工程领域:在船舶压载水系统、海水冷却系统、海上石油平台输油管道等海洋环境中,能抵御海水的强腐蚀作用,用于管道端部封堵或检修隔离,避免海水侵入管道内部或介质泄漏污染海洋环境。

冶金与工业炉领域:在冶金行业的高温熔炉排烟管道、工业炉热媒输送管道等场景中,可承受高温氧化与炉气腐蚀,实现管道封堵,确保冶金生产的连续进行,如在不锈钢冶炼的高温废气处理管道中发挥重要作用

联系我们

若您需要采购,欢迎联系我们,我们将为您提供优质产品与专业服务。

邮箱:288060330@qq.com

电话:18001622979 王经理(微信同号)